El papel del calentamiento en la producción de tejidos Meltblown El calentamiento es un criterio importante en el proceso crucial de la producción de tejidos fundidos por soplado, que tiene una gran importancia como materia prima en una variedad de aplicaciones, sobre todo en filtración y dispositivos médicos. El proceso de fusión por soplado implica fundir gránulos de polímero y luego extruirlos a través de boquillas finas a alta velocidad con la ayuda de aire caliente, para estirar los filamentos extruidos hasta convertirlos en microfibras. Esto requiere un buen control de la temperatura para asegurar una fusión adecuada pero no la degradación del polímero, para permitir la formación de fibras con el diámetro y las propiedades requeridas. Sin embargo, estos se tratan con el uso de soluciones de calentamiento avanzadas, como calentadores de tuberías, en la degradación del polímero, manteniendo la uniformidad del tamaño de la fibra y, más aún, en el mantenimiento de una temperatura constante.

Aplicación de calentadores de tuberías en máquinas de soplado en fusión

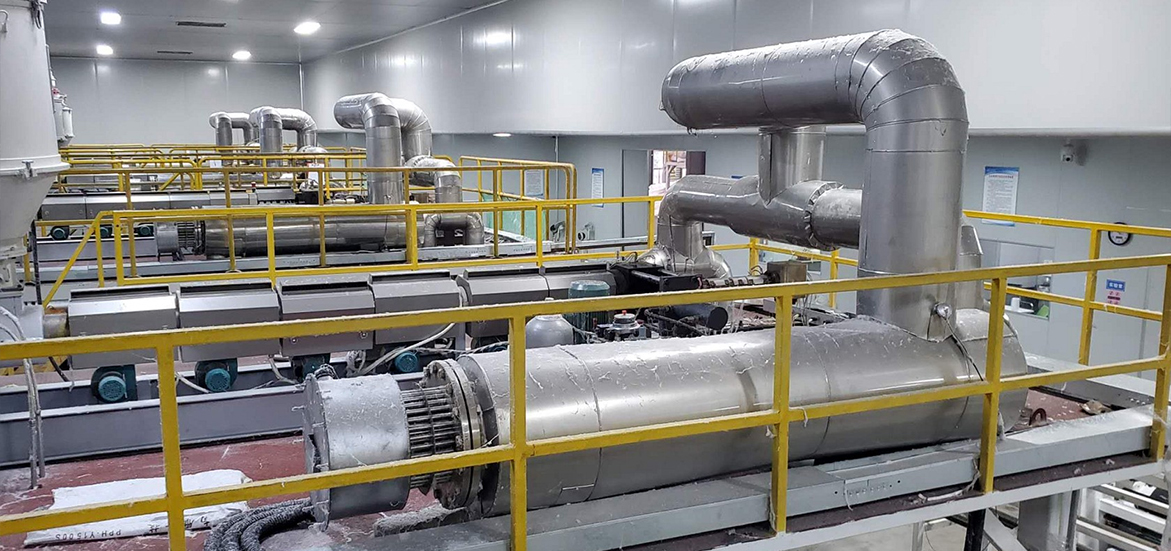

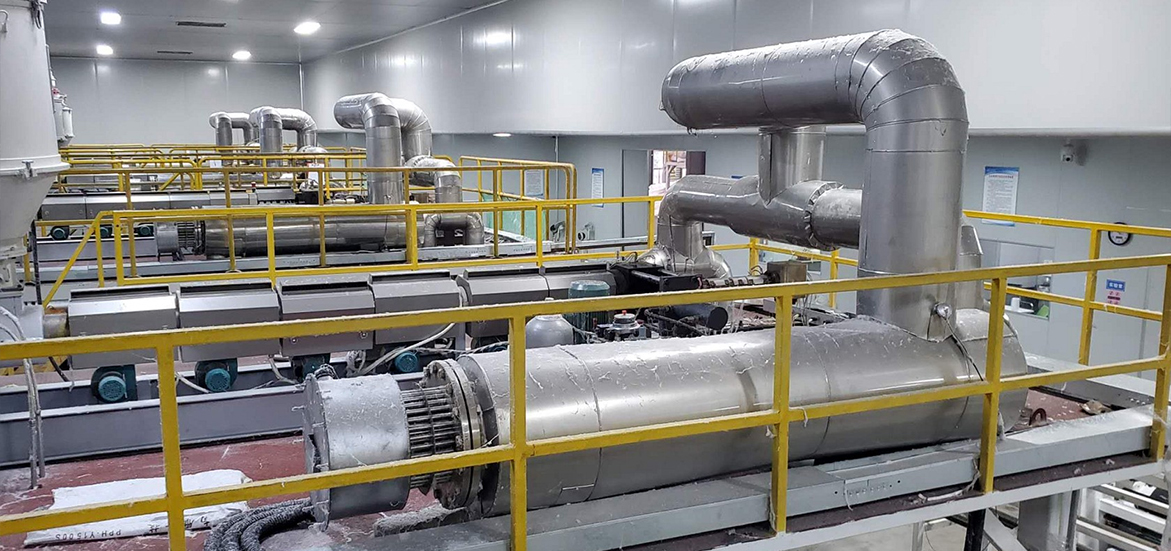

Aplicación de calentadores de tuberías en máquinas de soplado en fusión Esto incluye núcleos calefactores en forma de brida y el diseño de la construcción a prueba de llamas, todo lo cual encaja fácilmente en cualquier máquina de soplado por fusión. Ofrecen un calentamiento rápido y uniforme; por lo tanto, se convierte en una condición previa para que el polímero se procese con el fin de fundirlo en una fibra fina que se utiliza para fabricar telas fundidas por soplado. Cada uno de ellos es de alta especificación técnica que incluye termopares internos para control de límite alto, densidad de vatios y, sobre todo, considerando los requisitos del proceso de soplado en fusión.

Las propiedades mejoradas de fusión y fluidez de los polímeros les permiten producir fibras de mejor calidad con uniformidad, lo que mejora la posibilidad de aplicar calentadores de tuberías. La aplicación de estos calentadores de tuberías en las instalaciones que producen tejidos fundidos por soplado dio como resultado un aumento en la calidad y eficiencia del producto, alcanzando hasta un 60%.

Beneficios del uso de calentadores de tubería en la producción de telas fundidas por soplado Hay muchas ventajas al usar un calentador de tuberías en la producción de telas fundidas. Su eficiencia térmica de hasta el 95% ha minimizado el uso de energía y, por tanto, los costes. Con un control exacto de la temperatura, se mejora enormemente el control preciso del proceso y la calidad de la fibra, lo que garantiza una producción de tejidos de primera clase.

Además, los radiadores proporcionados son resistentes por naturaleza y fáciles de mantener, lo que les otorga una vida útil más larga que debería reducir el tiempo de inactividad para reducir los costos de producción.

Instalación, operación y mantenimiento El éxito de la integración de calentadores de tuberías en máquinas de soplado por fusión se basa en una instalación, operación y mantenimiento adecuados. Las recomendaciones ofrecen un funcionamiento adecuado en coordinación con el diseño y las condiciones de funcionamiento de la máquina. La buena práctica es el monitoreo continuo para tener una calidad de tela uniforme y consistente con la eficiencia de calentamiento. Se recomienda a los propietarios que mantengan sus calentadores según las recomendaciones del fabricante, según lo recomendado, a intervalos regulares para obtener beneficios.

Consideraciones ambientales y de seguridad Está diseñado con características de seguridad incorporadas para evitar el sobrecalentamiento y un funcionamiento seguro. Las ventajas ambientales adicionales de utilizar la solución que es más eficiente energéticamente son que consume la menor cantidad de energía y puede cumplir con algunas regulaciones ambientales y de seguridad aplicables a la industria de telas no tejidas.

La tendencia de la industria hacia una producción más ecológica refleja el hecho de que la industria se encontraba cada vez más en un proceso de seguridad y sostenibilidad. El calentamiento de tuberías en la fabricación de tejidos contribuye en gran medida a garantizar un alto nivel de eficiencia, mejora de la calidad del producto y reducción del costo operativo al mismo tiempo al cumplir con los estándares ambientales y de seguridad adecuados.