1. El principio de funcionamiento de los calentadores de inmersión con bridas: precisión de ingeniería para una transferencia de calor eficiente

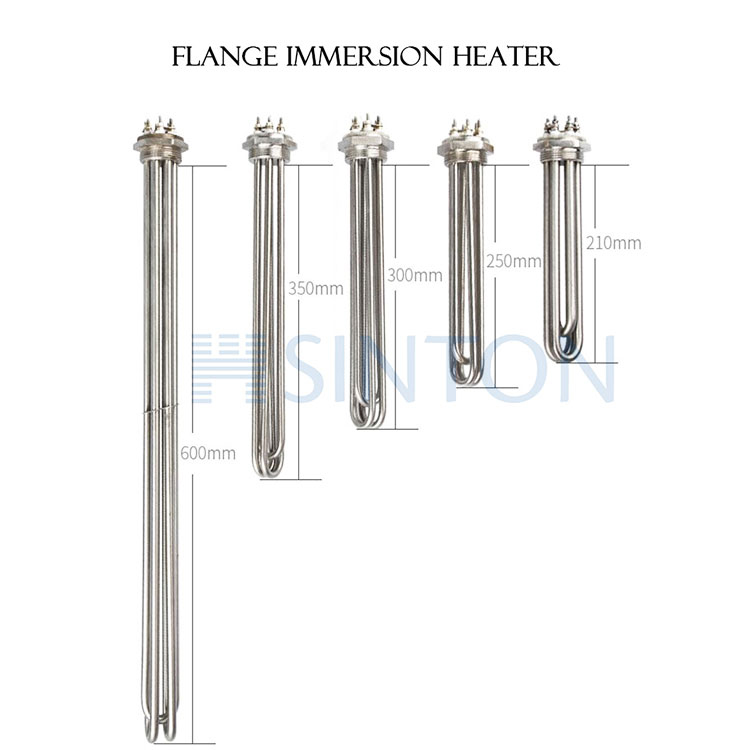

Los calentadores de inmersión con bridas constan de un elemento calefactor tubular robusto encerrado dentro de una funda protectora, generalmente construida con materiales como acero inoxidable o Incoloy. Este elemento calefactor está diseñado para soportar altas temperaturas y ambientes corrosivos, lo que garantiza longevidad y confiabilidad en entornos industriales exigentes. La clave de la eficacia de los calentadores de inmersión con bridas reside en su inmersión en la sustancia que se desea calentar. Ya sea agua, aceite, productos químicos u otros fluidos, estos calentadores se insertan directamente en el medio que se va a calentar, lo que garantiza una transferencia de calor eficiente con una mínima pérdida de energía. El proceso de inmersión maximiza el área de contacto entre el elemento calefactor y la sustancia, lo que permite un calentamiento rápido y uniforme en todo el volumen. El principio de calentamiento Joule es fundamental para el funcionamiento de los calentadores de inmersión con bridas. Cuando una corriente eléctrica pasa a través del elemento calefactor, la resistencia dentro del material genera calor. Luego, este calor se transfiere al medio circundante, elevando su temperatura al nivel deseado. Al controlar el voltaje y la corriente suministrada al calentador, los ingenieros pueden regular con precisión la cantidad de calor generado, lo que permite un control preciso de la temperatura dentro del proceso. La incorporación de un sistema de montaje con bridas mejora aún más la funcionalidad de estos calentadores. La brida, generalmente hecha de acero duradero, sirve como punto de fijación seguro para el conjunto del calentador, lo que garantiza estabilidad y facilidad de instalación. El diseño de brida permite la transferencia eficiente de calor desde el elemento calefactor al medio circundante al tiempo que proporciona una barrera protectora para evitar el contacto directo entre el elemento calefactor y las paredes del recipiente. Además de sus capacidades de calefacción, los calentadores de inmersión con bridas suelen contar con sistemas de control avanzados para optimizar aún más su rendimiento. Los sensores de temperatura, termostatos y controladores programables integrados permiten un control y regulación precisos de la temperatura, lo que garantiza que el proceso de calentamiento se mantenga dentro de los parámetros especificados. Este nivel de control es crucial para mantener la calidad del producto, mejorar la eficiencia del proceso y minimizar el consumo de energía. El diseño modular de los calentadores de inmersión con bridas permite una fácil personalización para adaptarse a los requisitos de aplicaciones específicas. Los ingenieros pueden elegir entre una variedad de materiales de elementos calefactores, densidades de vatios, longitudes de inmersión y tamaños de bridas para adaptar los calentadores a las necesidades únicas de cada proceso industrial. Esta versatilidad garantiza la compatibilidad con una amplia gama de fluidos, condiciones operativas y factores ambientales, lo que hace que los calentadores de inmersión con bridas sean una solución versátil y adaptable para diversas aplicaciones industriales.

2. Versatilidad en todas las industrias: aprovechar el poder de los calentadores de inmersión con bridas

Calentadores de inmersión industriales con bridas destacan por su notable versatilidad, atendiendo a una amplia gama de aplicaciones en diversos sectores. Su adaptabilidad y confiabilidad los convierten en componentes indispensables en diversos entornos industriales, donde el control preciso de la temperatura es esencial para la eficiencia operativa y el aseguramiento de la calidad del producto.

a) En la industria del petróleo y el gas, los calentadores de inmersión con bridas desempeñan un papel crucial en el calentamiento del petróleo crudo almacenado en tanques o tuberías. Al mantener temperaturas óptimas, estos calentadores evitan que aumente la viscosidad del petróleo crudo, lo que garantiza procesos de bombeo y transporte sin problemas. En las etapas de extracción y refinación, los calentadores de inmersión con bridas se utilizan para calentar diversas soluciones químicas, facilitando los procesos de separación y ayudando en la extracción de hidrocarburos valiosos.

b) Las plantas de procesamiento de productos químicos dependen en gran medida de calentadores de inmersión con bridas para una gran variedad de aplicaciones. Desde calentar los fluidos del proceso y mantener las temperaturas de reacción hasta facilitar los procesos de evaporación y destilación, estos calentadores contribuyen significativamente a la eficiencia y confiabilidad de las operaciones de fabricación de productos químicos. Su capacidad para resistir ambientes corrosivos y productos químicos agresivos los convierte en una solución de calefacción ideal para manipular una amplia gama de sustancias químicas.

c) En las instalaciones de tratamiento de agua, los calentadores de inmersión bridados se emplean para calentar agua y otros líquidos utilizados en los procesos de purificación. Ya sea para esterilización, desinfección o mantenimiento de temperaturas específicas para tratamientos químicos, estos calentadores aseguran que los procesos de tratamiento de agua se lleven a cabo de manera efectiva y eficiente. Desempeñan un papel vital en la prevención de la congelación en climas fríos, protegiendo la infraestructura y los equipos críticos contra daños.

d)La industria de alimentos y bebidas también se beneficia enormemente de la versatilidad de los calentadores de inmersión con bridas. Desde calentar ingredientes durante los procesos de producción hasta mantener temperaturas precisas en tanques y cubas de almacenamiento, estos calentadores son esenciales para garantizar la seguridad y la calidad de los alimentos. Ya sea calentando chocolate para la producción de confitería o pasteurizando leche para productos lácteos, los calentadores de inmersión con bridas proporcionan el calor necesario de manera controlada y eficiente.

Aplicaciones

Aplicaciones