WhatsApp: +86-185-5601-8866

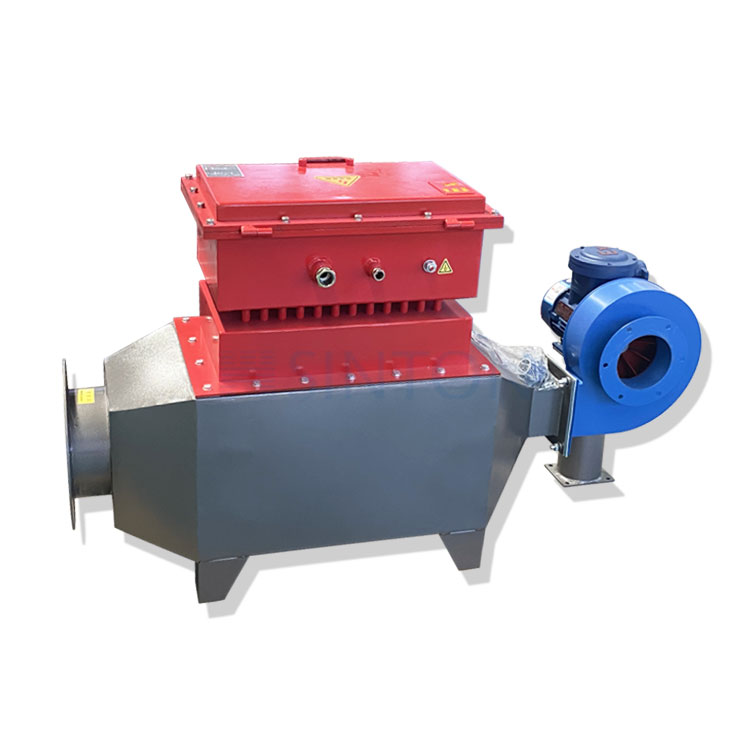

Equipo de calefacción

Elementos de calentamiento

• Calentador electromagnético • Horno de secado • Calentador de marco • Calentador de nanocuarzo de grafeno • Calentador de cartucho • Calentador tubular • Calentador de inmersión • Calentador fundido • Elemento calefactor flexible • Elemento calefactor cerámico • Sensor de temperatura • Alambre de resistencia • Piezas de repuesto